Alüminyum Ürün İşleme Tekniklerinin Eksiksiz Koleksiyonu

Alüminyum, demir dışı metaller arasında en yaygın kullanılan ve yaygın olarak kullanılan metal malzemedir ve uygulama alanı sürekli genişlemektedir. Alüminyum malzemeler kullanılarak üretilen alüminyum ürünler, istatistiklere göre 700.000'den fazla çeşitle çok çeşitli ve sayısızdır. İnşaat ve dekorasyon sektöründen ulaşım ve havacılık sektörlerine kadar birçok sektörün farklı ihtiyaçları vardır. Bugün editör, alüminyum ürünlerin işleme teknolojisini ve işleme deformasyonunun nasıl önleneceğini tanıtacak.

Alüminyumun avantajları ve özellikleri şunlardır:

1. Düşük yoğunluk. Alüminyumun yoğunluğu yaklaşık 2,7 g/cm3'tür. Yoğunluğu demir veya bakırın yalnızca üçte biri kadardır.

2. Yüksek esneklik. Alüminyum iyi bir sünekliğe sahiptir ve ekstrüzyon ve germe gibi basınçlı işleme yöntemleriyle çeşitli ürünlere dönüştürülebilir.

3. Korozyon direnci. Alüminyum, doğal koşullar altında veya anodik oksidasyon altında yüzeyinde koruyucu bir oksit filmi oluşturan ve çelikten çok daha iyi korozyon direncine sahip, oldukça negatif yüklü bir metaldir.

4. Takviye edilmesi kolaydır. Saf alüminyumun mukavemeti yüksek değildir ancak eloksal yapılarak arttırılabilir.

5. Kolay yüzey işlemi. Yüzey işlemi alüminyumun yüzey özelliklerini daha da iyileştirebilir veya değiştirebilir. Alüminyum eloksal işlemi oldukça olgun ve stabil bir işlemdir ve alüminyum ürünlerin işlenmesinde yaygın olarak kullanılmaktadır.

6. İyi iletkenlik, geri dönüşümü kolaydır.

Alüminyum ürün işleme teknolojisi

Alüminyum ürünlerin delinmesi

1. Soğuk delme

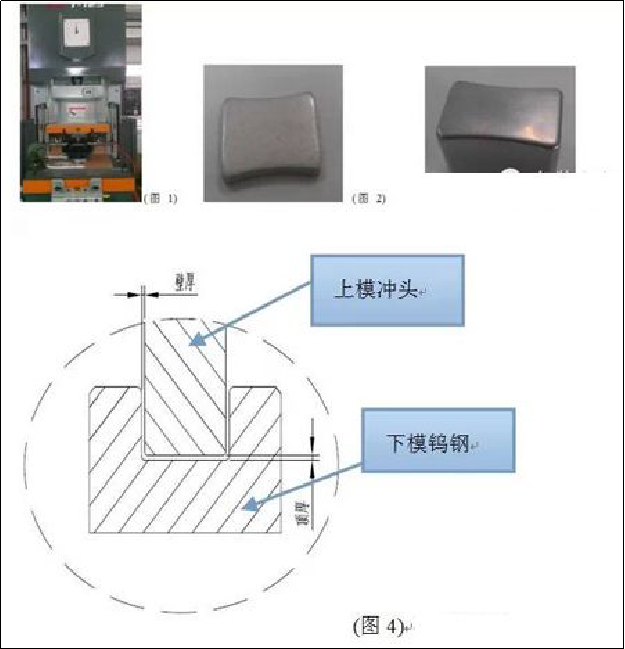

Malzeme alüminyum parçacıkları kullanın. Tek seferlik kalıplama için ekstrüzyon makineleri ve kalıplarının kullanılması, silindirik ürünler veya eliptik, kare ve dikdörtgen ürünler gibi germe işlemlerinde elde edilmesi zor olan ürün şekilleri için uygundur. (Şekil 1 Makine, Şekil 2 Alüminyum Parçacık ve Şekil 3 Üründe gösterildiği gibi)

Kullanılan makinenin tonajı ürünün kesit alanıyla ilgilidir. Üst kalıp zımbası ile alt kalıp tungsten çeliği arasındaki boşluk, ürünün duvar kalınlığıdır ve üst kalıp zımbası ve alt kalıp tungsten çeliği preslendiğinde alt ölü merkeze olan dikey boşluk, ürünün üst kalınlığıdır. . (Şekil 4'te gösterildiği gibi)

Avantajları: Kısa kalıp açma çevrimi ve germe kalıplara göre daha düşük geliştirme maliyeti.

Dezavantajları: Üretim süreci uzundur, ürün boyutu süreç boyunca büyük ölçüde dalgalanır ve işçilik maliyeti yüksektir.

2. Esnetme

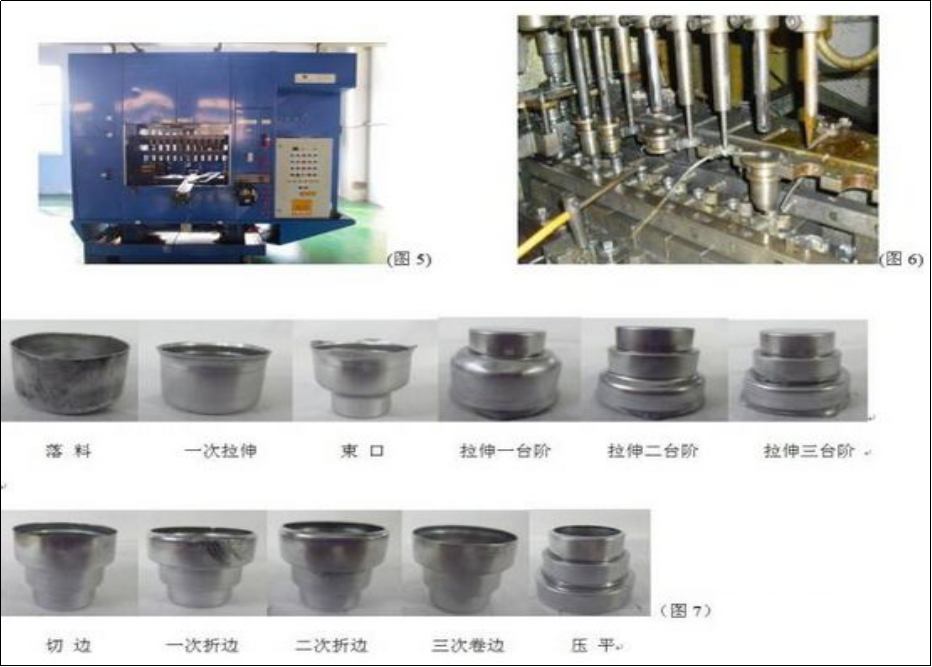

Alüminyum levha malzeme kullanın. Silindirik olmayan gövdelere (bükülmeli alüminyum ürünler) uygun şekil gereksinimlerini karşılamak amacıyla çoklu deformasyonlar için sürekli bir kalıplama makinesi ve kalıp kullanılması. (Şekil 5 Makine, Şekil 6 Kalıp ve Şekil 7 Üründe gösterildiği gibi)

Avantajları: Karmaşık ve tekrar tekrar deforme olan ürünler, üretim süreci sırasında stabil boyutsal kontrole sahiptir ve ürün yüzeyi nispeten pürüzsüzdür.

Dezavantajları: Yüksek kalıp maliyeti, nispeten uzun geliştirme döngüsü, makine seçimi ve doğruluğu için yüksek gereksinimler.

Alüminyum ürünlerin yüzey işlemesi

1. Kumlama (kumlama)

Yüksek hızlı kum akışının etkisiyle metal yüzeylerin temizlenmesi ve pürüzlendirilmesi işlemi.

Alüminyum parçalar için bu yüzey işleme yöntemi, iş parçasının yüzeyinde belirli bir derecede temizlik ve farklı pürüzlülük elde edebilir, iş parçası yüzeyinin mekanik özelliklerini iyileştirebilir, böylece iş parçasının yorulma direncini artırabilir, kaplamaya yapışmasını artırabilir, kaplamanın dayanıklılığını uzatarak kaplamanın tesviyesini ve dekorasyonunu kolaylaştırır. Bu süreci Apple'ın çeşitli ürünlerinde sıklıkla görüyoruz.

2. Parlatma

Parlak ve düz bir yüzey elde etmek amacıyla iş parçalarının yüzey pürüzlülüğünü azaltmak için mekanik, kimyasal veya elektrokimyasal etkilerden yararlanan bir işleme yöntemi. Parlatma işlemi esas olarak mekanik parlatma, kimyasal parlatma ve elektrolitik parlatmayı içerir. Alüminyum parçalar, mekanik cilalama ve elektrolitik cilalama sonrasında paslanmaz çeliğe benzer ayna benzeri bir etki elde edebilir. Bu süreç insanlara üst düzey, basit ve modaya uygun bir gelecek hissi veriyor.

3. Tel çekme

Metal tel çekme, çizgiler oluşturmak için alüminyum plakaların zımpara kağıdı ile tekrar tekrar kazınması üretim sürecidir. Çizim, düz çizgi çizimi, düzensiz çizgi çizimi, spiral çizgi çizimi ve iplik çizimi olarak ayrılabilir. Metal tel çekme işlemi her küçük izi net bir şekilde gösterebilmekte, böylece metal matta ince bir saç parlaklığı sağlanmakta ve ürün moda ve teknolojiyi bir araya getirmektedir.

4. Yüksek parlaklıkta kesim

Hassas bir oyma makinesi kullanılarak, elmas bıçak, parçaları kesmek için hassas oyma makinesinin yüksek hızlı dönen (genellikle 20000 rpm) mili üzerinde güçlendirilir ve ürünün yüzeyinde yerel parlak alanlar oluşturulur. Kesme vurgularının parlaklığı, freze matkabı ucunun hızından etkilenir. Matkap ucu hızı ne kadar hızlı olursa, kesme vurgusu o kadar parlak olur, ancak bunun tersi doğrudur, bu da onu daha karanlık ve alet çizgilerine daha yatkın hale getirir. Yüksek parlaklıkta ve yüksek parlaklıkta kesme, iPhone 5 gibi cep telefonlarının uygulamalarında özellikle yaygındır. Son yıllarda, bazı üst düzey TV metal çerçeveleri, anotlama ve tel çekme işlemleriyle birlikte yüksek parlaklıkta frezeleme teknolojisini benimsemiştir. TV genel olarak moda ve teknolojik keskinlikle dolu.

5. Eloksal

Eloksallama, alüminyum ve alaşımlarının, uygulanan akımın etkisiyle ilgili elektrolitler ve spesifik işlem koşulları altında alüminyum ürünler (anotlar) üzerinde bir oksit filmi oluşturduğu metallerin veya alaşımların elektrokimyasal oksidasyonunu ifade eder. Eloksal, alüminyumun yüzey sertliği ve aşınma direncindeki kusurları gidermekle kalmaz, aynı zamanda ömrünü uzatır ve estetiğini artırır. Alüminyum yüzey işleminin vazgeçilmez bir parçası haline gelmiş olup şu anda en yaygın kullanılan ve başarılı işlemdir.

6. Çift renkli anot

İki renkli anot, bir ürünün eloksallanması ve belirli bölgelere farklı renklerin atanması anlamına gelir. Çift renkli anotlama işlemi, karmaşıklığı ve yüksek maliyeti nedeniyle televizyon endüstrisinde daha az kullanılır; Ancak iki renk arasındaki kontrast, ürünün üst düzey ve benzersiz görünümünü daha iyi yansıtıyor.

Alüminyum işleme deformasyonunu azaltmak için proses önlemleri ve operasyonel beceriler

İşleme sırasında alüminyum parçaların deformasyonunun malzeme, parça şekli, üretim koşulları vb. ile ilgili birçok nedeni vardır. Temel olarak aşağıdaki hususlar vardır: işlenmemiş parçadaki iç stresin neden olduğu deformasyon, kesme kuvveti ve kesmenin neden olduğu deformasyon. Sıkıştırma kuvvetinin neden olduğu ısı ve deformasyon.

İşleme deformasyonunu azaltmak için işlem önlemleri

1. Yün yetiştiriciliğinin iç stresini azaltın

Doğal veya yapay yaşlandırma ve titreşim tedavisi, iş parçasının iç gerilimini kısmen ortadan kaldırabilir. Ön işleme de etkili bir işlem yöntemidir. Geniş marj nedeniyle, yağlı kafanın ve büyük kulakların kaba kısımları için de işlem sonrası büyük miktarda deformasyon meydana gelir. İşlenmemiş parçanın fazla kısımları önceden işlenirse ve her bir parçanın fazlalığı azaltılırsa, bu yalnızca sonraki işlemlerin işleme deformasyonunu azaltmakla kalmaz, aynı zamanda ön işlemden sonra bir süre bırakıldıktan sonra bir miktar iç gerilimi de serbest bırakır.

2. Kesici takımların kesme kabiliyetinin arttırılması

Kesici takımların malzeme ve geometrik parametreleri kesme kuvveti ve kesme ısısı üzerinde önemli etkiye sahiptir. Parça işleme deformasyonunu azaltmak için doğru kesici takım seçimi çok önemlidir.

1) Kesici takımın geometrik parametrelerini makul bir şekilde seçin.

① Ön açı: Kesici kenarın gücünü korurken, daha büyük bir ön açının seçilmesi yalnızca kenarı keskinleştirmekle kalmaz, aynı zamanda kesme deformasyonunu da azaltır, talaş kaldırmanın düzgün olmasını sağlar, böylece kesme kuvveti ve kesme sıcaklığı azalır. Negatif eğim açısı araçlarını kullanmaktan kaçının.

② Arka açı: Arka açının boyutu, arka kesme yüzeyinin aşınmasına ve işlenen yüzeyin kalitesine doğrudan etki eder. Kesim kalınlığı arka açının seçiminde önemli bir durumdur. Kaba frezeleme sırasında büyük ilerleme hızı, ağır kesme yükü ve yüksek ısı üretimi nedeniyle takımın iyi ısı dağılım koşullarına sahip olması gerekir. Bu nedenle daha küçük bir arka açı seçilmelidir. Hassas frezeleme yaparken, arka kesme yüzeyi ile işleme yüzeyi arasındaki sürtünmeyi azaltmak ve elastik deformasyonu azaltmak için keskin bir kenara sahip olmak gerekir. Bu nedenle daha büyük bir arka açı seçilmelidir.

③ Spiral açısı: Düzgün frezeleme sağlamak ve frezeleme kuvvetini azaltmak için spiral açısı mümkün olduğunca büyük seçilmelidir.

④ Ana sapma açısı: Ana sapma açısının uygun şekilde azaltılması, ısı dağılımı koşullarını iyileştirebilir ve işleme alanının ortalama sıcaklığını düşürebilir.

2) Takım yapısını iyileştirin.

① Frezeleme kesici diş sayısını azaltın ve talaş tutma alanını artırın. Alüminyum malzemelerin yüksek plastisitesinden dolayı, işleme sırasında daha büyük talaş tutma alanı gerektiren önemli kesme deformasyonu meydana gelir. Bu nedenle, daha büyük talaş tutma kanalı alt yarıçapına ve daha az sayıda frezeleme kesici dişe sahip olunması tavsiye edilir.

② Bıçak dişlerinin ince taşlanması. Kesici dişlerin kesici kenarının pürüzlülük değeri Ra=0.4um'dan az olmalıdır. Yeni bir bıçak kullanmadan önce, bıçak dişlerini taşlarken kalan çapakları ve hafif çentikleri ortadan kaldırmak için bıçak dişlerinin ön ve arka tarafını birkaç kez nazikçe taşlamak için ince bir yağ taşı kullanılmalıdır. Bu şekilde kesme ısısı azaltılmakla kalmaz, aynı zamanda kesme deformasyonu da nispeten küçüktür.

③ Kesici takımların aşınma standartlarını kesinlikle kontrol edin. Takım aşınması sonrasında iş parçasının yüzey pürüzlülük değeri artar, kesme sıcaklığı artar ve buna bağlı olarak iş parçasının deformasyonu da artar. Bu nedenle aşınma direnci iyi olan takım malzemelerinin seçilmesine ek olarak takım aşınma standardı 0,2 mm'yi aşmamalıdır, aksi takdirde talaş birikintilerinin oluşması kolaydır. Kesim sırasında deformasyonu önlemek için iş parçasının sıcaklığı genellikle 100 dereceyi geçmemelidir.

3. İş parçalarının sıkma yönteminin iyileştirilmesi

Sertliği zayıf olan ince duvarlı alüminyum parçalar için deformasyonu azaltmak amacıyla aşağıdaki bağlama yöntemleri kullanılabilir:

① İnce duvarlı astar parçaları için, radyal olarak kelepçelemek için üç çeneli kendinden merkezlemeli ayna veya yaylı ayna kullanılırsa, işlemden sonra gevşetildiğinde iş parçası kaçınılmaz olarak deforme olur. Bu noktada eksenel uç yüzün iyi rijitlikle sıkıştırılması yöntemi kullanılmalıdır. Konumlandırma için parçanın iç deliğini kullanarak, dişli bir şaft yapın ve bunu parçanın iç deliğine yerleştirin. Uç yüzünü sıkıca bastırmak için bir kapak plakası kullanın ve ardından bir somunla sıkın. Dış daireyi işlerken kenetleme deformasyonu önlenebilir, böylece tatmin edici işleme doğruluğu elde edilebilir.

② İnce duvarlı ince plaka iş parçalarını işlerken, eşit olarak dağıtılmış sıkma kuvveti elde etmek için vakum vantuzları kullanmak ve ardından iş parçası deformasyonunu etkili bir şekilde önleyebilecek şekilde işlemek için daha küçük kesme miktarları kullanmak en iyisidir.

Ayrıca doldurma yöntemi de kullanılabilir. İnce duvarlı iş parçalarının işlem sertliğini arttırmak için, bağlama ve kesme işlemleri sırasında deformasyonu azaltmak amacıyla iş parçasının içine medya doldurulabilir. Örneğin, %3 ila %6 potasyum nitrat içeren üre eriyiğinin iş parçasına enjekte edilmesi ve işlemden sonra iş parçasının suya veya alkole batırılması, dolgu maddesinin çözünmesine ve dökülmesine neden olabilir.

4. Süreci makul bir şekilde düzenleyin

Yüksek hızlı kesme sırasında, geniş işleme payı ve aralıklı kesme nedeniyle, frezeleme işlemi genellikle işleme hassasiyetini ve yüzey pürüzlülüğünü etkileyen titreşim üretir. Bu nedenle CNC yüksek hızlı kesme işlemi genel olarak kaba işleme, yarı hassas işleme, köşe temizleme işleme, hassas işleme ve diğer işlemlere ayrılabilir. Yüksek hassasiyet gerektiren parçalar için bazen ikincil yarı hassas işleme ve ardından hassas işleme gerekir. Kaba işlemenin ardından parçalar, kaba işlemenin oluşturduğu iç gerilimi ortadan kaldırmak ve deformasyonu azaltmak için doğal olarak soğutulabilir. Kaba işlemeden sonra kalan kenar boşluğu deformasyondan daha büyük olmalıdır, genellikle 1-2mm. Hassas işleme sırasında parçaların yüzeyi, işleme süreci sırasında kesici takımı sabit bir durumda tutmak için genellikle 0,2 ile 0,5 mm arasında değişen tekdüze bir işleme payını korumalıdır. Bu, kesme deformasyonunu büyük ölçüde azaltabilir, iyi yüzey işleme kalitesi elde edebilir ve ürünün doğruluğunu sağlayabilir.

İşleme deformasyonunu azaltmak için operasyonel beceriler

Alüminyum parçaların işleme prosesi sırasında deformasyonu sadece yukarıdaki sebeplerden dolayı değil aynı zamanda pratik işlemlerde operasyonel yöntemlerin öneminden de kaynaklanmaktadır.

1. Büyük işleme payına sahip parçalar için, işleme süreci sırasında daha iyi ısı dağılımı koşullarına sahip olmak ve ısı konsantrasyonunu önlemek için işleme sırasında simetrik işleme kullanılmalıdır. 90mm kalınlığında 60 mm'ye kadar işlenmesi gereken bir sac varsa, bir tarafı frezelenip diğer tarafı hemen frezelenirse ve tek seferde son boyuta kadar işlendiğinde düzlük 5 mm'ye ulaşırsa; Tekrarlanan ilerlemeli simetrik işleme kullanılırsa, her bir taraf nihai boyuta iki kez işlenerek 0,3 mm'lik bir düzlük sağlanır.

2. Sac levha parçasında birden fazla boşluk varsa, işleme sırasında her boşluk için bir boşluğun sıralı işleme yönteminin kullanılması tavsiye edilmez; çünkü bu, parça üzerinde kolayca eşit olmayan gerilime ve deformasyona neden olabilir. Çoklu işleme katmanlarını benimseyen her katman, mümkün olduğunca tüm boşluklara aynı anda işlenir ve ardından bir sonraki katman, parçaların eşit şekilde gerilmesini sağlamak ve deformasyonu azaltmak için işlenir.

3. Kesme miktarını değiştirerek kesme kuvvetini ve kesme ısısını azaltın. Kesme parametrelerinin üç unsuru arasında geri beslemenin kesme kuvveti üzerinde önemli bir etkisi vardır. İşleme payı çok büyükse ve tek pasodaki kesme kuvveti çok büyükse, bu yalnızca parçaların deformasyonuna neden olmakla kalmayacak, aynı zamanda takım tezgahı iş milinin sağlamlığını da etkileyerek takımın dayanıklılığını azaltacaktır. Arka kesim miktarının azaltılması üretim verimliliğini büyük ölçüde azaltacaktır. Ancak CNC işlemede bu zorluğun üstesinden gelmek için yüksek hızlı frezeleme yaygın olarak kullanılır. Geri kesme miktarı azaltılırken, buna bağlı olarak ilerleme hızı artırıldığı ve makine hızı artırıldığı sürece, işleme verimliliği sağlanarak kesme kuvveti azaltılabilir.

4. Kesme sırasının da dikkatle değerlendirilmesi gerekir. Kaba işleme, işleme verimliliğini artırmayı ve birim zaman başına bir kesme hızı elde etmeyi vurgular. Genel olarak ters frezeleme kullanılabilir. İşlenmemiş parçanın yüzeyindeki fazla malzemeyi mümkün olan en yüksek hızda ve en kısa sürede kesin ve temel olarak hassas işleme için gereken geometrik konturu oluşturun. Hassas işleme, yüksek hassasiyeti ve kaliteyi vurgular ve ileri frezelemenin kullanılması tavsiye edilir. İleri frezeleme sırasında kesici dişlerin kesme kalınlığı kademeli olarak maksimumdan sıfıra düştüğü için iş sertleşmesi derecesi büyük ölçüde azalırken aynı zamanda parçaların deformasyon derecesi de azalır.

5. İnce duvarlı iş parçaları, işleme sırasında, hassas işleme sırasında bile kaçınılması zor olan kenetleme nedeniyle deformasyona uğrar. İş parçasının deformasyonunu en aza indirmek için, hassas işleme sırasında son boyuta ulaşılmadan önce sıkıştırma parçası gevşetilebilir, böylece iş parçasının serbestçe orijinal durumuna dönmesi sağlanır. Daha sonra, iş parçasının sıkı bir şekilde sıkıştırılmasını sağlamak için (tamamen el hissine dayalı olarak) hafifçe sıkılabilir, bu da istenen işleme efektini sağlayabilir. Kısacası, bağlama kuvvetinin destek yüzeyine etki etmesi en iyisidir ve bağlama kuvveti iyi iş parçası sertliği yönünde etki etmelidir. İş parçasının gevşek olmamasını sağlamak amacıyla bağlama kuvveti ne kadar küçük olursa o kadar iyidir.

6. Boşluklu parçaları işlerken, frezeleme takımının bir matkap ucu gibi doğrudan parçaya girmesine izin verilmemesi tavsiye edilir, bu da frezeleme takımı için yetersiz talaş alanı, düzgün olmayan talaş kaldırma, aşırı ısınma, genleşme, takımın kırılması ve diğer durumlara yol açar. Olumsuz fenomenler. Öncelikle, takım deliğini açmak için freze bıçağıyla aynı boyutta veya bir boyut daha büyük bir matkap ucu kullanın ve ardından frezeleme için freze bıçağını kullanın. Alternatif olarak spiral kesme programları üretmek için CAM yazılımı kullanılabilir.