Yüksek hızlı frezelemede kesici takımlar ve takım tutucular için gereksinimler nelerdir?

Yüksek hızlı kesme (HSM), modern frezeleme teknolojisinde yaygın olarak kullanılan önemli bir teknolojidir. HSM frezeleme teknolojisi uygulanarak çeşitli yumuşak ve sert malzemeler frezelenmekle kalmaz, aynı zamanda mükemmel iş parçası doğruluğu da elde edilebilir. Bu makale, kesici takımlar ve takım tutucular için HSM'nin gereksinimlerini tanıtmaktadır.

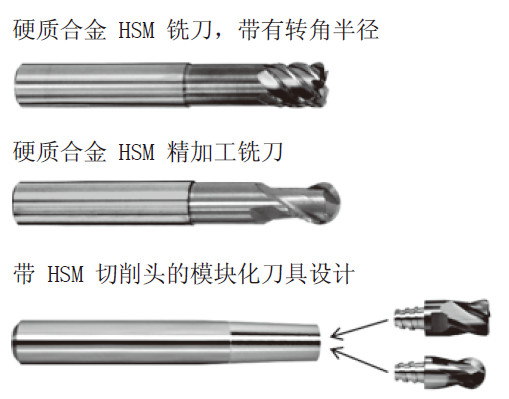

1, HSM'nin kesici takımlara yönelik gereksinimleri

1. Geometrik şekil

Takım titreşimi, işleme sırasında elde edilen yüzey kalitesini doğrudan etkiler. Bu nedenle, takım titreşimine neden olmaktan kaçınmak için HSM hassas işleme sırasında takım üzerinde eşit bir kesme kuvveti sağlamak son derece önemlidir.

Kesici takımların bitişik geometrik özelliklerinin kesme kuvveti üzerindeki etkisi:

1) İyi eşmerkezlilik, kesme kenarında yükün eşit dağılımına yardımcı olur;

2) Eşit kesme kuvveti özelliklerinin (daha büyük helis açısı ve oluk sayısı) elde edilmesi için kesme kenarlarının daha büyük bir örtüşmesi faydalıdır;

3) Kısa kesme uzunluğu daha iyi sertlik elde etmek için faydalıdır (takım tezgahının dik duvarına göre şaftın çapı hafifçe azalır);

4) Çekirdeğin kesit durumu en iyisidir ve oluktaki gerilim konsantrasyonu en küçüktür.

HSM, yüksek mukavemetli malzemeleri işlemek için kullanılabilir; bu, işlenecek malzemenin sertliği arttıkça deformasyona karşı direncin de arttığı anlamına gelir. Kesici kenardaki yükün artması, kesici kenarın geometrik şeklinin stabil bir şekilde tasarlanmasını gerektirir. Ancak yüksek hızlı kesme koşulları altında iş parçası yüzeyinin serbest alanında daha fazla sürtünme ısısı oluşacaktır, bu da takımın boşluk açısının azaltılması gerektiği anlamına gelir. Bu nedenle kesici kenarın stabilitesinin artırılması ancak eğim açısının azaltılmasıyla sağlanabilir. Malzemenin çok sert ve takım malzemesinin kırılgan olduğu durumlarda bu durum negatif açılara bile neden olabilir.

Aniden ısıtıldığında kesici kenarın kızarık bir duruma ulaşmasını veya kesici kenarın yerel olarak kırılmasını önlemek için, tam olarak eşleşen yarıçap, kesici kenarın ucunda taşlanmıştır.

İşlenecek iş parçasının şekli için yüksek hassasiyet gerekiyorsa, kullanılan hassas işleme takımının küresel yarıçapı, işlenecek iş parçasının şekil doğruluğu üzerinde doğrudan etkiye sahiptir. Bu nedenle temel koşul olarak çok hassas parçaların hassas işleme prosesinde çok sıkı yarıçap toleranslarına (mikrometre aralığı dahilinde) sahip takımların kullanılması çok önemlidir.

2. Malzemeler ve kaplamalar

Takım malzemesi işlenecek malzemeden daha sert olmalıdır. İş parçası malzemesi ile takım malzemesi arasındaki sertlik farkı ne kadar büyük olursa, takım aşınması o kadar az olur ve takımın servis ömrü de o kadar uzun olur. Yerel sıcaklığın çok yüksek olması nedeniyle takım malzemesinin antioksidan özelliğe sahip olduğundan da emin olmak gerekir.

Büyük termal yük dalgalanmaları ve takım malzemelerinin oksidasyon direnci gereksinimi, sonuçta ince taneli tungstenli karbür takım gövdelerinin kaplanmasını gerektirir.

TiN, TiCN ve TiAlCN gibi denenmiş ve test edilmiş kaplama sistemleri, HSM işlemede hızla sınırlarına ulaştı. Bu nedenle, yüksek alüminyum nitrür bazlı ve itriyum, vanadyum veya tantal gibi diğer elementlerle birleştirilen çok bileşenli bir kaplama sistemi geliştirilmiştir. Nano katmanlı yapılar, CBN ve PKD kullanılarak daha yüksek performans da elde edilebilir.

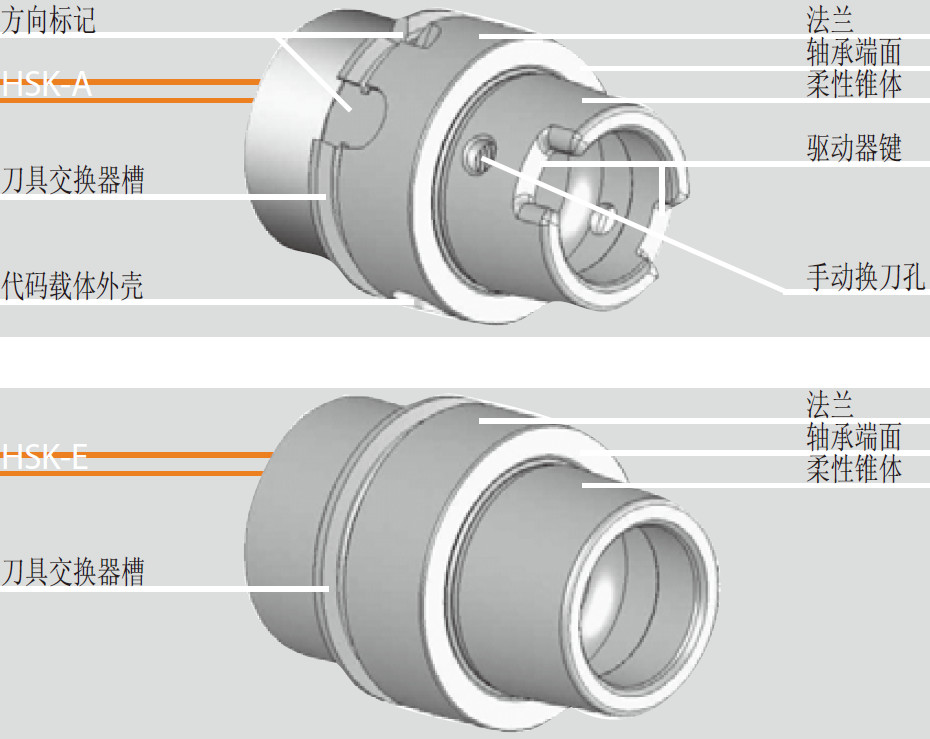

2, takım tutucular için HSM gereksinimleri

HSM işlemede gereken yüksek iş mili hızı nedeniyle HSK-A ve HSK-E takım tutucu sistemlerini kullanmak en iyisidir. Bıçak tutucu flanşının mil kafasına takılması nedeniyle bıçak tutucusu Z yönünde net bir mekanik desteğe sahiptir, bu nedenle daha yüksek hızlarda artan merkezkaç kuvveti nedeniyle iş milinin içine sürüklenmeyecektir.

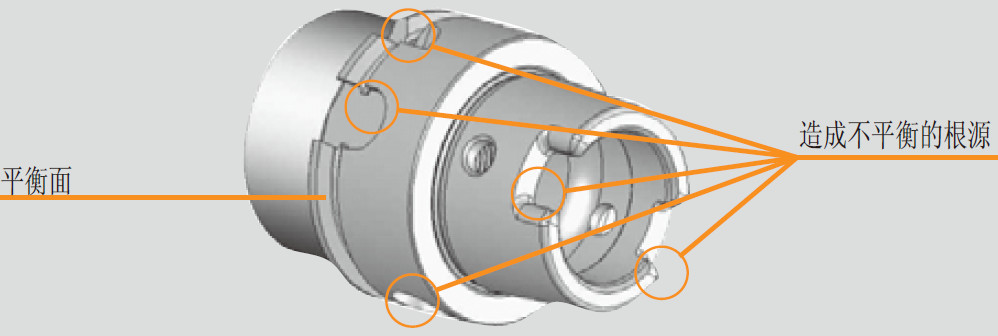

Temel hata, işlemenin hazırlık aşamasında meydana gelmiş olabilir, bu da küçük titreşimlerin ve güvenli proses kontrolünün elde edilmesini imkansız hale getirir. Stabil HSM işleme elde etmek için takım ve takım tutucu cihazını gereksinimlere göre dengelemek ve eş eksenliliğini kontrol etmek çok önemlidir. Dengesiz kütleye ilişkin dönme hızı sınırını da dikkate almak gerekir.

Dengesiz veya eşmerkezli olmayan dönen takım sistemleri aşağıdakilerle sonuçlanacaktır:

1) Çok zayıf yüzey kalitesi

2) Çok düşük takım ömrü

3) Zayıf işleme stabilitesi ve güvenliği

4) Freze milinde olası hasar

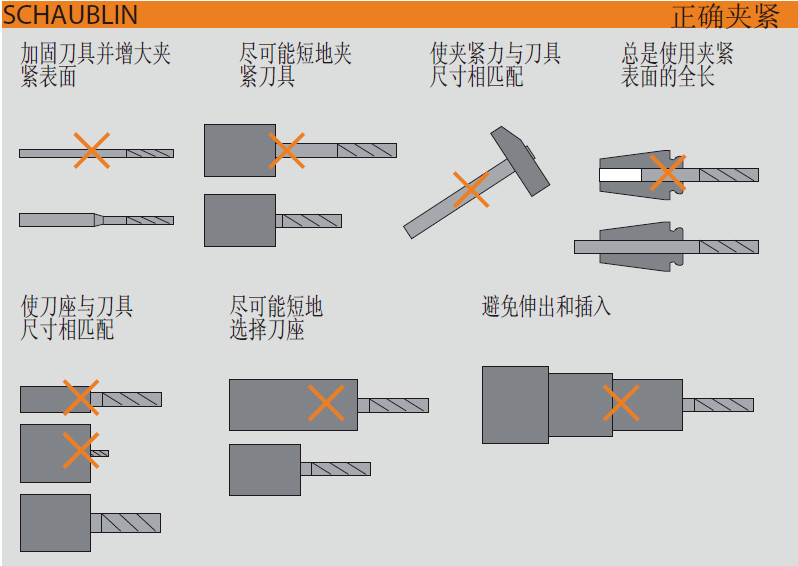

İşleme sırasındaki ani değişikliklerin neden olduğu dengesizlik ve ideal eşmerkezlikten sapma aşağıdaki şematik diyagramda açıkça gösterilmektedir:

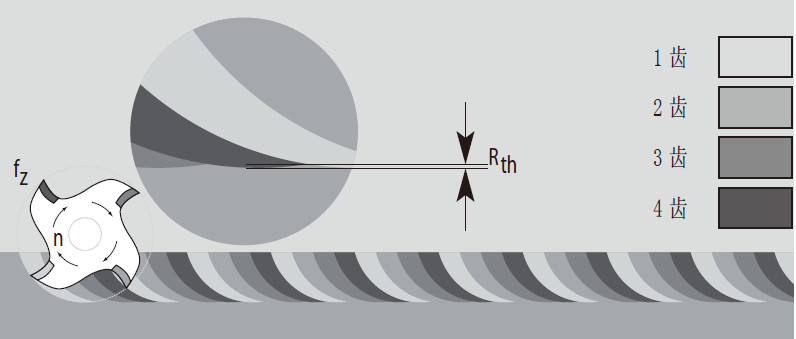

Mükemmel eşmerkezlilik ile karşılaştırıldığında sapma yok: daha küçük teorik pürüzlülük

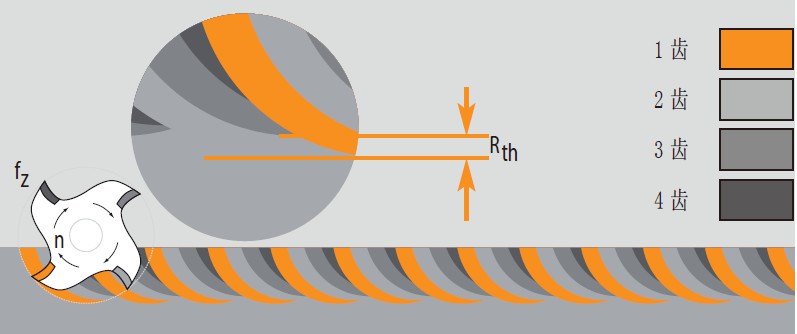

Mükemmel eş merkezlilikten sapma: daha büyük teorik pürüzlülük

Dengeli kütlenin tüm dönen sistemin dinamik performansı üzerinde önemli bir etkisi vardır.

Dengesizlik, eksantrik bir nesnenin dönmesine eşdeğerdir. Bu eksantrik nesne, dönme hızının kare değeriyle artan merkezkaç kuvvetine neden olabilir. Bu, aynı dengesizliğin 42000 rpm hıza sahip bir iş mili üzerinde neden olduğu merkezkaç kuvvetinin, 2000 rpm hıza sahip bir iş milinin (212=441) 441 katı olduğu anlamına gelir. Bu nedenle, yüksek hızlı işlemede takım tutucu cihazının dengesizliği özellikle belirgin olumsuz sonuçlara sahiptir.

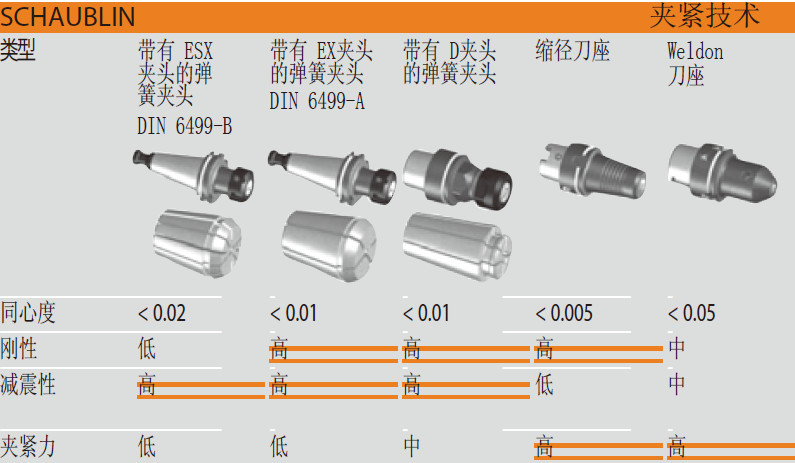

HSM'deki takım bağlama teknolojisini uygulayarak takım tutucuyu aşağıdaki öğelerle kullanabilirsiniz:

Chuck

Eklemin azaltılması

Weldon konnektörler gibi alternatif sistemlerin HSM işlemede belirgin kusurları olduğundan kullanılması önerilmez.

Aynalı takım tutucunun mükemmel sönümleme özellikleri nedeniyle kaba işleme prosesinde iyi sonuçlar getirebilir. Bu nedenle, azaltılmış çaplı bağlantıyla birlikte son derece yüksek sertlik ve tekrarlanabilirlik doğruluğu elde edilebilir. Mükemmel bir iş parçası yüzeyi elde etmek için bu çok önemlidir. Azaltılmış çaplı bağlantıların kullanılması, çok hassas eşmerkezlilik (sapma 0,003 mm'den az) ve önemli tork iletimi elde etmenize olanak tanır.

Çeşitli azaltılmış çaplı takım tutucuların tasarım yapısı: torkun iletimi, sıkma ekipmanının tasarım yapısına bağlıdır; Tasarım yapıları büyük ölçüde değişebilir.